Die digitale Lösung stammt, ebenso wie die Abfülllinie und das Hochregallager, aus dem Krones Konzern. Dafür errichtete Störtebeker auf einem 40.000 Quadratmeter großen Gelände vor einigen Jahren eine neue Abfüll-, Verpackungs- und Logistik-Halle – und digitalisierte die gesamte Wertschöpfungskette. „Unser Ziel war es, die komplexen Arbeitsabläufe zu verschlanken und die Produktion so effizienter zu gestalten“, sagt Manuel Demske, Leiter der Abfüllung bei Störtebeker. Wichtig war dabei die durchgehende Vernetzung der Systemlandschaft. Dazu gehören neben Line Management auch Systeme für die Lagerverwaltung, das Qualitätsmanagement und das Prozessmanagement – und natürlich das ERP-System von SAP. Das hat die Zettelwirtschaft und das manuelle Abtippen abgelöst, wodurch sich Fehler vermeiden und die Effizienz und Qualität steigern lassen.

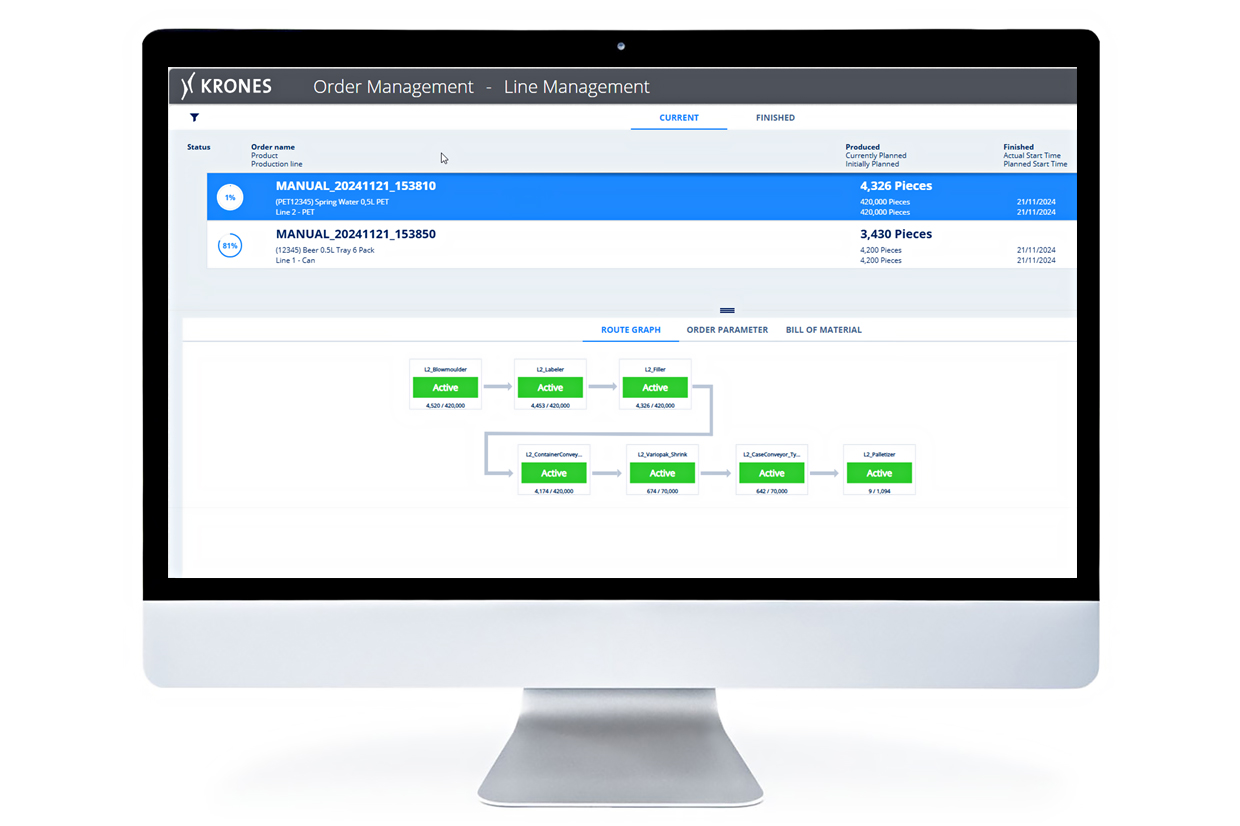

Was steht heute an? Die Abfüllung von Pilsener-Bier zuerst in Sixpacks? Oder von Atlantik-Ale, Bernstein-Weizen oder Baltik-Lager in ihren jeweils individuellen Kästen? Wie auch immer der Produktionsplan des Tages bei der Störtebeker Braumanufaktur aussieht: Die digitale Lösung Line Management von Krones weiß es – und steuert die Parameter an den Maschinen ebenso wie die gesamte Materialversorgung der Linie bis hin zum Hochregallager.

Effiziente Materiallogistik, optimierte Abfüllung

In diesem System hat Line Management eine Schlüsselfunktion, denn die Lösung weiß genau, welche Sorten abgefüllt werden, wie viel Leergut zur Verfügung steht, wie viel Neuglas eingespeist werden muss, welche weiteren Materialien benötigt werden und wie der Tankfüllstand aussieht.

Und das geht so: Zunächst steuert die digitale Lösung die Materialversorgung. Die Auftragsdaten und Materialstücklisten bekommt sie per Schnittstelle automatisch von SAP ERP. Am Füller werden diese geprüft und bei Bedarf angepasst. Nach der Freigabe fordert Line Management vom Lagerverwaltungssystem die benötigten Materialien an. Im Hochregallager sind dafür tagtäglich sechs Regalbediengeräte am Werk, die selbständig an den riesigen Regalen rauf und runter fahren. Dank Line Management wissen sie, was an der Abfülllinie gebraucht wird, und liefern zuverlässig die benötigten Flaschen, Kästen und Paletten. Die Anlieferung der Materialien selbst erfolgt über eine Elektrobodenbahn. „Wir brauchen gerade einmal sieben Minuten, bis das bestellte Material auf der Linie ist“, so Manuel Demske. Nach der Abfüllung werden auch die fertigen Paletten automatisch digital angemeldet und eingelagert.

An der Linie wiederum stimmt Line Management die Maschinenparameter direkt auf den jeweiligen Auftrag ab, das Bedienpersonal muss die Maschinen dann lediglich noch physisch umrüsten. Die Software gibt die Route vor und stellt die Weichen automatisch – oder sie weist das Bedienpersonal darauf hin, dies zu tun. Wenn die Produktion läuft, überwacht das System alle Produktionszähler in der Linie. Dabei berücksichtigt es auch die Ausschleusungen der Flaschen an den Inspektoren, sodass die zu produzierende Zielmenge immer wieder dynamisch angepasst wird. Damit ist sichergestellt, dass am Ende auch die geplante Anzahl an Paletten aus der Linie gefahren wird. Zum Ende des Auftrags stoppt Line Management automatisiert die Zuführung von Leergut und Kästen und sorgt dafür, dass die Maschinen den Produktionsauftrag vollständig ausführen und die nachfolgende Sorte automatisch geladen ist. „Bei uns erfolgt der Produktwechsel beim Füller komplett ohne Bedienereingriff. Dass so etwas automatisch gesteuert werden kann, das finde ich genial. Es spart uns Wegzeiten und dementsprechend auch Abfüllzeit“, freut sich Manuel Demske.

Dank diesem digitalen Produktions-Upgrade wird das Bedienpersonal deutlich entlastet. Unterstützt wird es zusätzlich durch eine mobile Web-App, die den Auftragsstatus und den Verbrauch der Materialien anzeigt und über die sich bei Bedarf auch Material nachfordern lässt. Zusätzlich lassen sich mit der App Daten für die Chargenrückverfolgung erzeugen, indem auch die manuell bestellten Materialien direkt auf den Auftrag gebucht werden können. „Line Management hat einen enormen Mehrwert für alle. Es ist eine unglaubliche Arbeitserleichterung für sehr viele Arbeitsbereiche. Das betrifft nicht nur die Abfüllung, sondern auch Bereiche wie die Produktionsplanung, Logistik und Qualitätssicherung“, fasst Manuel Demske zusammen.

Um die Effizienz noch weiter zu steigern, übernimmt Line Management auch das sogenannte Batching der Aufträge. Das heißt: Die Lösung fasst die Linienaufträge an den einzelnen Maschinen sinnvoll zusammen, sodass sie ohne Pause durchproduzieren können. Das funktioniert natürlich nur, wenn von einem auf den nächsten Auftrag keine Änderung vorliegt, etwa bezüglich Flaschen oder Etiketten. Dieses Verfahren reduziert sowohl manuelle Eingriffe als auch das Runter- und Hochfahren der Maschinen, was wiederum Zeit und Ressourcen spart. Die Software optimiert Wechsel auch dahingehend, dass die Linie nicht komplett leergefahren werden muss, stattdessen läuft eine sogenannte kontrollierte Lücke durch die Linie, sodass es nicht zur Vermischung der Chargen kommen kann. Das spart Zeit: Während der Entpalettierer am Beginn der Linie bereits den neuen Auftrag abarbeitet, produziert der Einpacker am Ende noch den bisherigen Auftrag. Dank dieser strategischen Planung sind schnelle Chargenwechsel möglich.

Damit ist es aber noch lange nicht getan. Line Management übernimmt zudem das komplexe Kastenmanagement. Das funktioniert folgendermaßen: Zunächst werden Flaschen in Mehrweg-Kästen in die Linie gefahren. Das Leergut fährt dann erst zum Auspacker, danach trennen sich die Wege: Die Pfandflaschen fahren über die Reinigungsmaschine in Richtung Füller, die leeren Kästen hingegen zum Kastenwascher. Anschließend lässt Line Management die überflüssigen sauberen, leeren Kästen wieder einlagern, um sie gegen Ende des Auftrags automatisch in der richtigen Menge wieder zuzuführen, wenn ein Wechsel auf einen anderen Kastentyp ansteht.

Zudem steuert Line Management die Zuspeisung von Neuglas. Werden zu viele Flaschen bereits vom Leerflaschen-Inspektor ausgeschleust, fordert die Lösung automatisch Neuglas in der korrekten Menge an und speist es mit ein, sodass keine Stillstände aufgrund fehlender Flaschen entstehen. Eine Besonderheit ist, dass die Flaschen- und Kastenströme in der Anwendung visuell separat dargestellt werden, sodass die auftragsbezogenen Bedarfe für das Bedienpersonal einfach zu überblicken sind.

Ebenso steuert Line Management die Etikettierung. Denn Flaschen, Verpackungen und Paletten benötigen jeweils ihre eigenen Etiketten, Mindesthaltbarkeitsaufdrucke oder auftragsbezogene Codes. Die smarte Lösung informiert die Drucker und Codiergeräte zuverlässig, welche Informationen aufgebracht werden müssen. „Damit kommt es deutlich weniger zu menschlichen Fehlern. Es können beispielsweise keine falschen Etiketten oder Haltbarkeitsdaten aufgedruckt werden. Das macht Line Management automatisch und fehlerfrei“, sagt Manuel Demske. Last but not least erzeugt Line Management auch die Daten für die Produktionsmengen, Materialverbrauchsmeldungen und Chargenrückverfolgung und übergibt sie ans SAP-System. Hier lässt sich dann mit wenigen Klicks feststellen, aus welchem Rohmaterial sich das Fertigprodukt auf den jeweiligen Paletten zusammensetzt.

Es kommt deutlich weniger zu menschlichen Fehlern. Es können beispielsweise keine falschen Etiketten bestellt werden. Das macht Line Management automatisch und fehlerfrei. Manuel DemskeLeiter der Abfüllung bei der Störtebeker Braumanufaktur

Immer auf Kurs

Während Line Management also die Steuerung übernimmt, dient Line Diagnostics wiederum der Überwachung und Optimierung. Damit arbeitet die Lösung wie ein Navigationsoffizier, der sicherstellt, dass das Schiff auf Kurs bleibt und Hindernisse vermieden werden. Dazu gehört zunächst einmal, Transparenz zu schaffen. Auf dem Shopfloor zeigt Line Diagnostics daher auf Monitoren jederzeit die Performance der Linie an – und zwar nicht nur die Zustände der einzelnen Maschinen, sondern auch den Stand an der kompletten Linie. Laufen alle Maschinen? Gibt es Rückstaus oder gar Stillstände? Das Maschinenpersonal hat so jederzeit den Überblick und kann bei Problemen schnell reagieren.

Die Produktionsleitung hat ebenfalls jederzeit Zugriff auf die Maschinenstatus-Informationen und kann dadurch die Abläufe optimal überwachen und steuern. Automatische Fehleranalysen unterstützen dabei, potenzielle Störungen frühzeitig zu erkennen und rechtzeitig zu beheben. Damit liefert Line Diagnostics alle relevanten Informationen, um Verbesserungsmaßnahmen abzuleiten und Produktionsprozesse kontinuierlich zu optimieren.

„Die Zusammenarbeit mit Krones war spitze“, betont Manuel Demske. „Wir konnten offen über Themen sowie Verbesserungsvorschläge sprechen. Diese wurden direkt aufgenommen und umgesetzt.“ So war es für die Störtebeker Braumanufaktur beispielsweise wichtig, dass bei der Modernisierung der IT-Landschaft bereits getätigte Investitionen in eben diese berücksichtigt wurden. Diesem Wunsch kam Krones nach: Als ERP-System war SAP bereits im Einsatz, ebenso SAP SD für den Vertrieb und SAP LES für die Lagerverwaltung. Diese bestehenden Systeme integrierte das Expertenteam von Krones in die neuen Lösungen und führte zusätzlich SAP PP-PI für die Produktionsplanung und SAP MM für das Materialmanagement ein. Alle Systeme sind nahtlos integriert und sorgen damit für reibungslose Abläufe.

Dieser ganzheitliche Ansatz gewährleistet eine hohe Reproduzierbarkeit der Prozesse und erhöht die Qualität sowie Effizienz. „Die verschiedenen Systeme arbeiten eng zusammen. Der große Vorteil ist, dass die Prozesse automatisch und digital ablaufen. Gerade wenn bestimmte Informationen wie Chargeninformationen benötigt werden, kann man diese sehr schnell digital erfassen, sogar von zu Hause aus“, so Manuel Demske. Die Herausforderung, ein großes Produktportfolio mit kleinen Chargen und vielen Wechseln zu bewältigen, meistert Störtebeker mit dieser Digitalisierung vortrefflich. Damit heißt es: weiterhin volle Kraft voraus.

Die verschiedenen Systeme arbeiten eng zusammen. Der große Vorteil ist, dass die Prozesse automatisch und digital ablaufen. Gerade wenn bestimmte Informationen wie Chargeninformationen benötigt werden, kann man diese sehr schnell digital erfassen, sogar von zu Hause aus. Manuel DemskeLeiter der Abfüllung bei der Störtebeker Braumanufaktur

Deshalb lohnt sich die Digitalisierung der Produktion

- Qualitätssteigerung und Fehlervermeidung durch Ablösung manueller Prozesse

- Automatisierte Steuerung der Abfüllaufträge inklusive Materialversorgung

- Reduktion von Downtimes und Umstellzeiten

- Vollständige Transparenz und Rückverfolgbarkeit der Prozesse – von der Maschine bis zum SAP ERP

- Steigerung der Produktivität und Anlageneffizienz

Die Störtebeker Braumanufaktur

Mit über 800 Jahren Brautradition in der Hansestadt Stralsund hat sich die Störtebeker Braumanufaktur dem handwerklichen Brauen eigenständiger Brauspezialitäten in großer Sortenvielfalt verschrieben – ein Merkmal, das man sehen, riechen und schmecken kann. Diese mit Liebe und Sorgfalt gebrauten Spezialitäten finden breite internationale Anerkennung – auch bei den großen Bierwettbewerben der Welt: So sind bereits das Keller-Bier 1402, das Roggen-Weizen und das Pazifik-Ale in den vergangenen Jahren zu Weltmeistern gekürt worden.

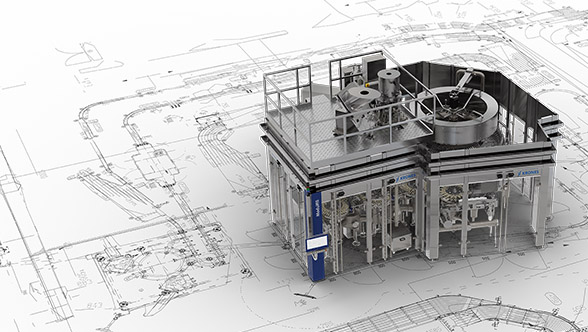

Nach der Wiedervereinigung Deutschlands 1991 übernahm Jürgen Nordmann die ehemalige Stralsunder Brauerei und richtete sie strategisch neu aus. Mit Köpfchen. Dazu gehörten der neue Name, der Fokus auf eben diese charakterstarke Brauspezialitäten und die Erweiterung der Kapazitäten. Im gleichen Atemzug investierte die Brauerei in eine hochmoderne, energieeffiziente Abfüllanlage inklusive Hochregallager von Krones. Wagemutig ging es weiter: Im Zuge des Greenfield-Projekts ließ die Brauerei die Wertschöpfungskette digitalisieren. So ist es heute möglich, den kompletten Abfüll- und Materialfluss digital zu steuern.