数字化解决方案来自克朗斯公司,包括灌装线和高层货架仓库。对此,Störtebeker啤酒厂几年前在4万平米的厂区建造了新的包装车间和物流仓库--以数字化方式控制全部价值链。“我们的目标:简化复杂的工作流程,构建高效的生产体系”,Störtebeker啤酒厂包装车间负责人Manuel Demske说。系统的全面联网在此起到重要作用。除了Line Management产线管理系统,数字化生态中还包含仓储管理系统、质量管理系统和流程管理系统--当然,SAP公司的ERP系统也必不可少。由此,还取消了纸质单据和人工输入,从而避免失误,提升效率和质量。

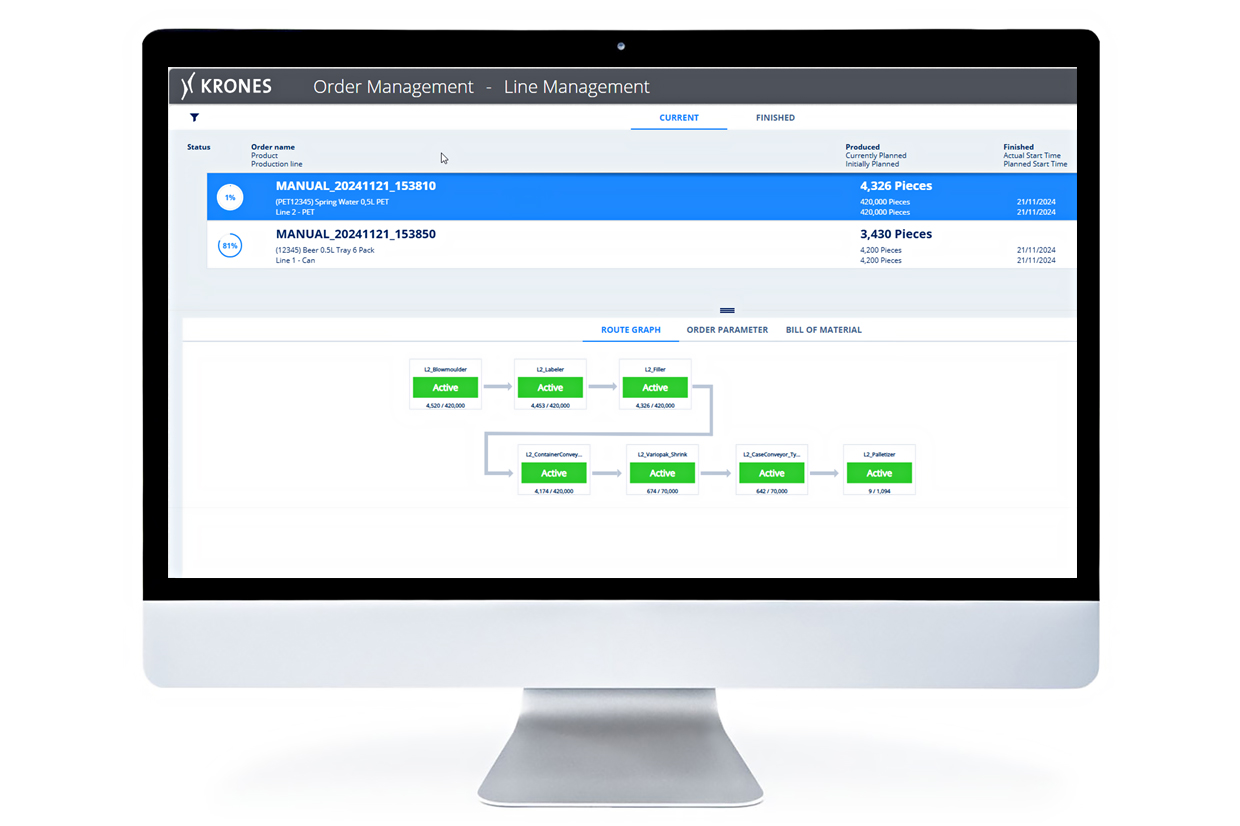

下一步生产什么?先灌装六瓶小包装的皮尔森啤酒?然后灌装采用个性化周转箱包装的Atlantik艾尔、Bernstein小麦啤酒和Baltik窖藏啤酒?这是Störtebeker啤酒厂每日生产计划涵盖的内容:克朗斯数字化解决方案Line Management知道所有一切--同时,它还能控制机器的各项参数以及从生产线至高层货架仓库的全部物料供给。

提升物料效率,优化灌装

在这套系统中,Line Management产线管理系统起着关键作用,因为它能精确地掌控灌装哪些品种,空瓶的库存有多少,需要补充多少新瓶,还需要哪些材料,以及大罐的液位。

具体流程:首先,该数字化解决方案控制材料供给。订单数据和材料件数通过接口自动传送给数字化解决方案。灌装机对这些数据进行检测,必要时做出调整。放行后,Line Management系统向仓储管理系统提出需要的材料。在高层货架仓库,六台堆垛机每天运行,它们在巨大的货架旁上下穿梭。借助Line Management系统,它们知道生产线需要什么,能够可靠地提供瓶子、周转箱和托盘。材料供给需要通过地面轨道车完成。“从叫料到材料到达生产线,正好需要七分钟”,Manuel Demske表示。灌装结束后,成品托盘自动发出通知,然后运送至仓库。

在生产线内部,还是由 Line Management 系统直接根据相应的订单调整机器参数,操作人员只需要对机器的实体部件进行换装。输送路径由软件决定,自动调整换道装置—或者向操作人员发出指令,由操作人员完成换道。生产启动后,该系统监控生产线内所有的计数器。在此,它还要考虑检测机剔除瓶的数量,持续对需要生产的目标量进行动态调整。借此,确保最终计划数量的产品码放在托盘上运离生产线。订单结束时,Line Management产品管理系统自动停止空瓶和周转箱进入生产线,机器完成全部生产订单后,下一个品种自动开始。“在我们工厂,灌装机的产品转换完全不需要人工介入。能够达到如此高的自动化控制水平,我觉得真是天才。这套系统可以为我们节省包材等待时间,从而缩短灌装时间”,Manuel Demske对此非常满意。

借助这次数字化升级,操作人员的劳动强度得到明显减轻。此外,这套系统还能通过一个移动终端的互联网App显示订单状态和材料消耗,可以根据需要进行补充叫料。此外,利用这个App还可以形成批次追溯数据,人工叫料也可以直接汇总在订单中。“产线管理系统为所有方面创造了巨大价值。它为许多工作领域大幅度降低了劳动强度。这不仅涉及到灌装,还包括许多其它工序,例如:生产计划,物流输送,质量保证”,Manuel Demske总结说。

为了进一步提升效率,Line Management产线管理系统还接管了订单的批处理任务。这意味着:该解决方案将生产线订单与各机台有效地结合在一起,机器可以连续运行,更换订单时不需要停机。当然,只有从一个订单转到下一个订单没有改变时才能实现这种功能,例如,瓶型和商标保持不变。这项技术既可以减少人工干预,还能避免设备频繁停机和启动,这样,又可以节约时间和资源。这种软件还能优化品种转换,不需要对生产线进行彻底排空。品种转换时,在生产线内特意形成一些空隙,避免不同批次之间出现混合。节省时间:生产线始端的拆托盘机已经开始处理新订单,而末端的装箱机还在完成上一个订单。借助这种战略规划,可以实现快速的批次转换。

这些还远远不够。Line Management系统还负责复杂的周转箱管理。运行流程:首先,瓶子装在周转箱内进入生产线。然后,周转箱先前往卸箱机,此后进行分道:押金瓶经过洗瓶机后进入灌装机,空箱前往洗箱机。接下来,Line Management产线管理系统将剩余干净的空箱重新入库,如果下一个订单采用其它类型的周转箱,则在当前订单即将结束时自动为生产线补充合适数量的空箱。

Line Management产线管理系统还控制新瓶补给。如果过多的空瓶被空瓶检测机剔除,该软件自动要求增加合适数量的新瓶,并将其补充给生产线,确保不会因缺瓶导致停机。亮点:瓶流和箱流在应用中单独显示,借此,操作人员可以很方便地看到与订单有关的需求。

Line Management产线管理系统还控制贴标工序。瓶子、包装和托盘需要各自对应的商标、保质期打印以及与订单相关的二维码。这种智能化方案可靠地通知打印机和喷码机需要印上哪些信息。“借此,可以明显减少人工失误。例如,不会粘贴错误的商标或者印上错误的保质期。这些工作由Line Management系统自动完成,完全不会出现错误”,Manuel Demske说。最后,还有一项同样重要的任务,就是Line Management系统还可以为生产数量、材料消耗和批次追溯生成数据,并将这些数据传送给SAP系统。在此,只需轻点几下鼠标,就可以查明哪些原料对应哪些托盘上的成品。

人工失误明显减少。例如,不会上错商标。这项工作由Line Management系统自动完成,完全不会出现错误。 Manuel DemskeStörtebeker啤酒厂灌装负责人

始终保持航线

Line Management系统负责产线控制,而Line Diagnostics系统的任务是监督和优化。因此,后者如同一位领航员,确保大船保持航线,避免触礁。首先,它可以建立透明度。在生产车间,Line Diagnostics通过显示器随时展现生产线运行状况--不仅是单机性能,还包括整线状态。所有机器是否正常运行?是否存在堵塞甚至停机?借此,操作人员可以随时了解整线状况,对出现的问题快速做出反应。

生产负责人也能借此随时了解机器的状态信息,从而监督和控制生产流程。借助自动完成的故障分析,可以提前识别潜在的故障,及时解决可能出现的问题。在此,Line Diagnostics系统提供所有重要信息,提出改进措施,持续优化生产流程。

"与克朗斯的合作非常棒”,Manuel Demske强调。“我们之间可以开诚布公地讨论各种问题以及改进建议。这些建议被立即接受和实施。”例如,Störtebeker啤酒厂此前已经投资了一些IT项目,希望将这些项目也纳入本次IT升级改造。克朗斯满足了这些要求:ERP系统已经采用了SAP,包括SAP SD销售模块和SAP LES仓储管理模块。克朗斯专家小组将这些原有系统并入了新的解决方案之中,此外,还为生产计划引入了SAP PP-PI以及为物料管理引入了SAP MM。所有系统均无缝接入,为顺畅的生产流程提供保障。

这种整体化方案确保了极高的流程可再现性,并提高了质量和效率。“不同的系统相互密切配合。一个非常大的优势,就是流程自动化、数字化运行。特别是需要批次信息等特殊数据时,可以通过数字化方式快速查询,这项工作甚至还可以居家完成”,Manuel Demske表示。产品种类多,批量小,需要频繁进行品种转换,Störtebeker啤酒厂借助这种数字化方案完美地掌控了这种挑战。这意味着:继续全速前进。

不同的系统相互密切配合。一个非常大的优势,就是流程自动化、数字化运行。特别是需要批次信息等特殊数据时,可以通过数字化方式快速查询,这项工作甚至还可以居家完成。 Manuel DemskeStörtebeker啤酒厂灌装负责人

生产数字化系统值得拥有

- 通过取消人工流程提升质量和避免失误

- 自动控制包括材料供给在内的灌装订单

- 减少停机时间和转换时间

- 全部透明化,流程可追溯--从机器到SAP ERP系统。

- 提高生产率和设备效率

Störtebeker啤酒厂

Störtebeker啤酒厂位于汉萨贸易城市施特拉尔松德,拥有超过800年的酿酒历史,该企业坚持以传统方式酿造自己的特色啤酒,坚持产品多样化--这是一个标志性特征,人们可以看到、闻到和尝到。这些用爱心和细心酿造的特色啤酒已经在国际上得到认可。窖藏1402,黑麦啤酒,太平洋艾尔,这些产品在过去几年分别荣获世界大师的称号。

两德统一后,Jürgen Nordmann于1991年收购了当时的Stralsunder啤酒厂,并对其进行战略重组。运用自己的聪明才智。他对企业进行更名,将关注焦点集中在与众不同的特色啤酒,同时还扩大了生产能力。同期,该啤酒厂还投资了现代化、高效节能的克朗斯灌装设备以及高层货架仓库。激流勇进:在这个新建项目中,该啤酒厂还实现了价值链的数字化。目前,全部灌装和物料流程均采用数字化控制。