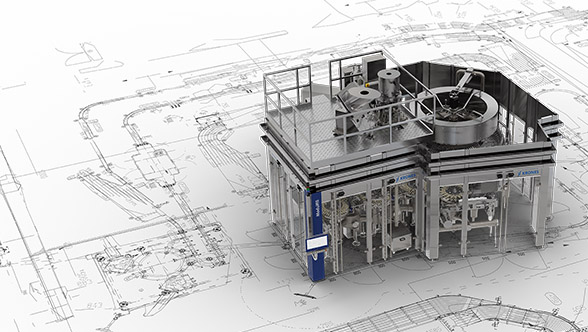

La solución digital, así como la línea de llenado y el almacén de estantes elevados, provienen del Grupo Krones. Para ello Störtebeker construyó sobre un terreno de 40.000 metros cuadrados hace algunos años una nueva nave de embotellado, embalaje y logística – y digitalizó toda la cadena de valor completa. “Nuestro objetivo era simplificar los flujos de trabajo complejos y, por lo tanto, diseñar una producción más eficiente”, dice Manuel Demske, jefe de llenado de Störtebeker. Para ello era importante la interconexión continua e integral de todo su entorno de sistemas. Además de Line Management, también incluye sistemas para la gestión del almacén, la gestión de calidad y la gestión de procesos, y por supuesto el sistema ERP de SAP. Esto ha reemplazado la papelería y la introducción manual de datos, lo que evita errores y aumenta la eficiencia y la calidad.

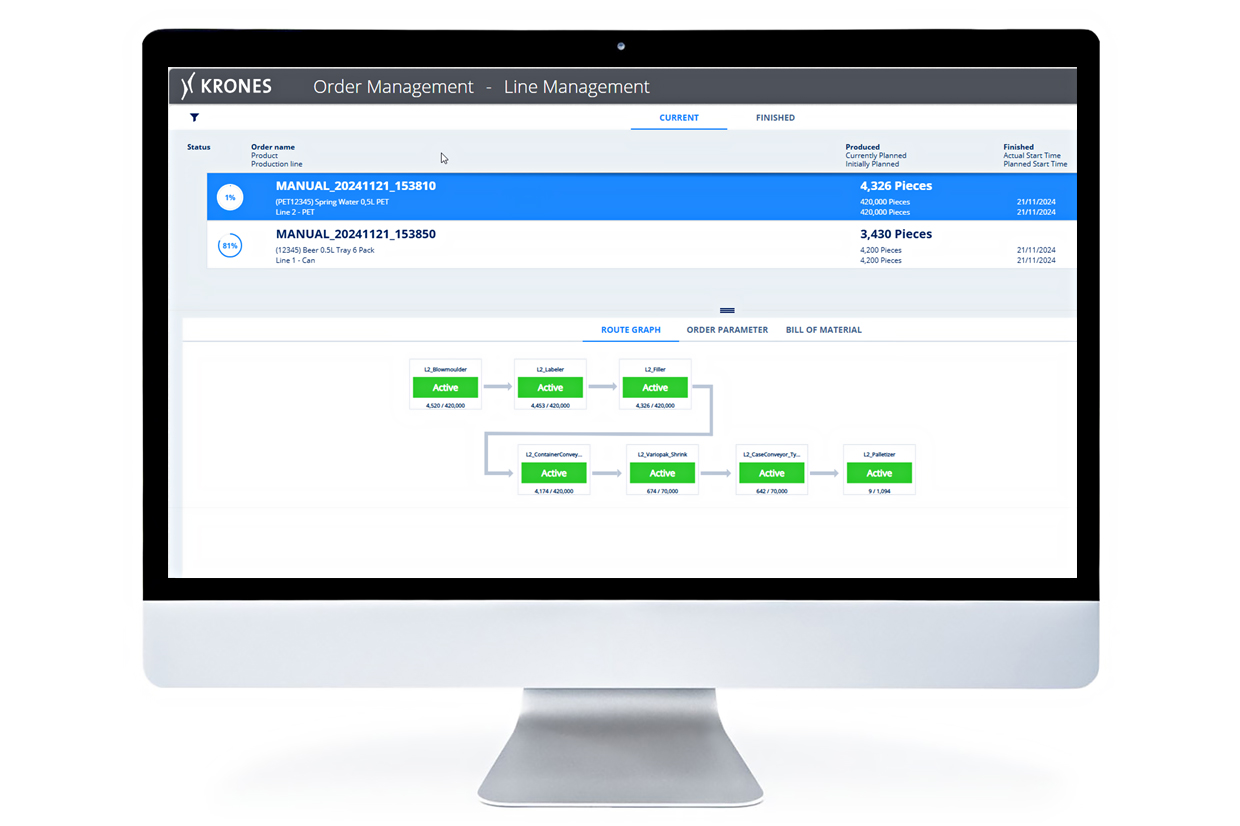

¿Cuál es la producción de hoy? ¿Primero el embotellado de cerveza Pilsener y su embalaje en multipacks de seis unidades? ¿O el embotellado de las cervezas Atlantic Ale, Bernstein-Weizen o Baltik-Lager y su posterior embalaje en sus respectivas cajas personalizadas? Sea cual sea el programa de producción del día en la Störtebeker Braumanufaktur: la solución digital Line Management de Krones lo sabe y controla los parámetros de las máquinas, así como todo el suministro de material de la línea hasta el almacén automático de estantes elevados.

Logística de materiales eficiente, llenado optimizado

Line Management tiene una función clave en este sistema, ya que la solución sabe exactamente qué tipos de cerveza se están llenando, cuántas botellas vacías y cajas hay disponibles, cuántas botellas de vidrio nuevas hay que alimentar a la línea, qué otros materiales se necesitan y cuál es el nivel de llenado del tanque.

Y así es como funciona: primero, la solución digital controla el suministro de materiales. Los datos de pedidos y las listas de piezas de material las recibe automáticamente a través de la interfaz de SAP ERP. Estos son comprobados en la llenadora y se ajustan si es necesario. Una vez aprobado, Line Management solicita los materiales necesarios al sistema de gestión de almacenes. En el almacén automático de estantes elevados, operan para ello diariamente seis transelevadores, los cuales suben y bajan de forma independiente por las grandes estanterías. Gracias al Line Management, saben lo que se necesita en la línea de embotellado y suministran de manera fiable las botellas, cajas y los palets necesarios. Los materiales son entregados por un sistema eléctrico de vehículo guiado. “Solo se necesitan siete minutos para que el material solicitado se encuentre en la línea”, dice Manuel Demske. Después del llenado, los palets cargados son registrados digitalmente y se almacenan automáticamente.

En la línea, Line Management coordina los parámetros de la máquina directamente con el respectivo pedido, y el personal operativo solo tiene que cambiar las piezas de formato físicamente en las máquinas. El software establece la ruta y hace los cambios automáticamente, o da instrucciones al personal operativo para que lo haga. Cuando la producción está en marcha, el sistema supervisa todos los contadores de producción en la línea. Al hacerlo, también tiene en cuenta las botellas rechazadas en las máquinas inspeccionadoras, de modo que la cantidad de producción planeada es ajustada dinámicamente una y otra vez. De este modo se garantiza que al final de la línea sea retirado el número previsto de palets. Al final del pedido Line Management detiene automáticamente la alimentación de envases vacíos y cajas y garantiza que las máquinas completen el pedido en producción en su totalidad y que el siguiente tipo sea alimentado automáticamente. “Los cambios de producto en la llenadora los realizamos completamente sin la intervención del operador. Me parece genial que algo así se pueda controlar automáticamente. Nos ahorra idas y venidas y, por lo tanto, también tiempo de llenado perdido”, dice Manuel Demske, encantado.

Esta mejora de la producción digital reduce considerablemente la carga de trabajo del personal operativo. Además, disponen de una aplicación web móvil que muestra el estado del pedido y el consumo de materiales y que también permite solicitar material adicional en caso necesario. La aplicación también sirve para generar datos de seguimiento de lotes, ya que los materiales solicitados manualmente se pueden incluir directamente en el pedido. “Line Management tiene un enorme valor añadido para todos. Facilita increíblemente el trabajo de muchas secciones de la línea. Esto es válido no solo para el llenado, sino también para áreas como la planificación de la producción, la logística y el aseguramiento de la calidad”, resume Manuel Demske.

Con el fin de aumentar aún más la eficiencia, Line Management también se hace cargo del llamado batching (combinación de lotes) de los pedidos. Esto significa: la solución combina sensatamente los pedidos de la línea en las máquinas individuales para que puedan producir sin interrupciones. Por supuesto, esto solo funciona si no hay cambio de un pedido a otro, por ejemplo en cuanto a botellas o etiquetas. Este proceso reduce tanto la intervención manual como la necesidad de parar y arrancar las máquinas, lo que a su vez ahorra tiempo y recursos. El software también optimiza el cambio de tal manera que la línea no tiene que ser vaciada completamente, en su lugar un llamado hueco controlado atraviesa toda la línea para evitar una entremezcla de los lotes. Esto ahorra tiempo: mientras que la despaletizadora ya está procesando el nuevo pedido al principio de la línea, la encajonadora todavía sigue produciendo el pedido anterior al final. Gracias a esta planificación estratégica, son posibles cambios de lotes rápidos.

Pero acá no termina pues aún tiene muchas otras funciones. Line Management también se encarga de la gestión compleja de las cajas de cerveza. Funciona de la siguiente manera: las botellas son alimentadas a la línea dentro de cajas retornables. Las cajas con botellas vacías primero viajan juntas a la desencajonadora, y a continuación se separan sus caminos: las botellas retornables, que en Alemania están sujetas al pago de un depósito, recorren una lavadora de botellas en su camino hacia la llenadora, mientras que las cajas vacías siguen hacia la lavadora de cajas. Line Management regresa al almacén las cajas limpias y vacías que al momento no se necesitan para que puedan ser recuperadas automáticamente en la cantidad correcta al final del pedido cuando está previsto un cambio a otro tipo de caja.

Además, Line Management controla el suministro de botellas de vidrio nuevas. Si la inspeccionadora ha rechazado muchas botellas vacías, el sistema solicita automáticamente botellas de vidrio nuevas en la cantidad correcta y las alimenta a la línea, de modo que no se produzcan paradas debido a la falta de botellas. Una característica especial es que los flujos de botellas y cajas se visualizan por separado en la aplicación, de modo que el personal operativo puede ver fácilmente las necesidades de material relacionadas con el pedido específico.

Line Management también controla el etiquetado. Esto se debe a que las botellas, los embalajes y los palets requieren cada uno sus propias etiquetas, fechas de consumo preferente o códigos relacionados con el pedido. La solución inteligente informa de forma fiable a las impresoras y a los dispositivos de codificación sobre la información que hay que colocar. “Hay mucho menos error humano. Por ejemplo, se elimina la posibilidad de imprimir etiquetas o colocar fechas de caducidad incorrectas. Line Management se encarga de ello de manera automática y libre de errores”, dice Manuel Demske. Por último, pero no por ello menos importante, Line Management también genera los datos para las cantidades de producción, los informes de consumo de material y la trazabilidad de lotes, y los transfiere al sistema SAP. Con unos pocos clics se puede averiguar aquí qué materias primas componen el producto terminado que se encuentra sobre los respectivos palets.

Hay mucho menos error humano. Por ejemplo, no es posible pedir etiquetas incorrectas. Line Management se encarga de ello de manera automática y libre de errores. Manuel DemskeJefe de embotellado de Störtebeker Braumanufaktur

Mantener siempre el rumbo

Mientras que Line Management asume el mando, Line Diagnostics se encarga de supervisar y de optimizar. Esto significa que la solución funciona como un oficial de navegación, el cual se asegura de que el barco mantenga el rumbo y evite los obstáculos. En primer lugar, esto implica crear transparencia. De este modo, Line Diagnostics muestra en todo momento el rendimiento de la línea en monitores situados en la sala de producción, y no solo el estado de las máquinas individuales, sino también el de toda la línea. ¿Están funcionando todas las máquinas? ¿Hay acumulaciones o incluso paradas? El personal de la máquina tiene así una visión general en todo momento y puede reaccionar rápidamente en caso de problemas.

Los responsables de la producción también tienen acceso a la información sobre el estado de las máquinas en todo momento y, por tanto, pueden supervisar y controlar los procesos de forma óptima. Los análisis automáticos de errores ayudan a detectar incidentes potenciales en una etapa temprana y a subsanarlos a tiempo. Line Diagnostics proporciona así toda la información relevante para deducir medidas de optimización y optimizar de forma sostenible los procesos de producción.

“La cooperación con Krones fue estupenda”, enfatiza Manuel Demske. “Pudimos hablar abiertamente sobre temas y hacer propuestas de mejoras. Estas fueron integradas e implementadas directamente”. Por ejemplo, para Störtebeker Braumanufaktur era importante que las inversiones ya realizadas en la modernización del entorno TI fuesen tenidas en cuenta. Krones se hizo eco de esta solicitud: como sistema ERP ya estaba en uso SAP, así como SAP SD para ventas y SAP LES para la gestión del almacén. El equipo de expertos de Krones integró estos sistemas existentes en las nuevas soluciones y además integró SAP PP-PI para la planificación de la producción y SAP MM para la gestión de materiales. Todos los sistemas están perfectamente integrados para garantizar operaciones fluidas.

Este enfoque holístico garantiza una alta reproducibilidad de los procesos y aumenta la calidad y la eficiencia. “Los diferentes sistemas trabajan estrechamente juntos. La gran ventaja es que los procesos son ejecutados de forma automática y digital. Especialmente cuando se requiere determinada información, como la relativa a los lotes, esta se puede obtener digitalmente con gran rapidez, incluso desde casa”, dice Manuel Demske. Störtebeker está superando el reto de manejar un portafolio de productos grande con lotes pequeños y muchos cambios de manera excelente con esta digitalización. Esto significa que seguiremos navegando a toda máquina.

Los diferentes sistemas interactúan estrechamente. La gran ventaja es que los procesos son ejecutados de forma automática y digital. Especialmente cuando se requiere determinada información, como la relativa a los lotes, esta se puede obtener digitalmente con gran rapidez, incluso desde casa. Manuel DemskeJefe de embotellado de la Störtebeker Braumanufaktur

Por eso la digitalización de la producción vale la pena

- Mayor calidad y prevención de errores al sustituir los procesos manuales

- Control automatizado de los pedidos de llenado, incluido el suministro de material

- Reducción de tiempos de parada y de cambios de formato

- Total transparencia y trazabilidad de los procesos – desde la máquina hasta SAP ERP

- Aumento de la productividad y de la eficiencia de la línea

La cervecería Störtebeker Braumanufaktur

Con más de 800 años de tradición cervecera en la ciudad hanseática de Stralsund, la Störtebeker Braumanufaktur se dedica a la elaboración artesanal de especialidades cerveceras propias en una amplia gama de variedades, una característica que se puede ver, oler y saborear. Estas especialidades, elaboradas con dedicación y esmero, son apreciadas internacionalmente, también en las principales competiciones de cerveza del mundo: la cerveza Keller-Bier 1402, la cerveza oscura Roggen-Weizen de centeno y trigo y la cerveza Pazifik-Ale han sido elegidas campeonas mundiales en los últimos años.

Después de la reunificación de Alemania en 1991, Jürgen Nordmann se hizo cargo de la antigua fábrica de cerveza Stralsunder Brauerei y la reestructuró estratégicamente. Con mucho ingenio. Incluyó, además del nuevo nombre, el enfoque en estas especialidades cerveceras muy características y la ampliación de las capacidades. Al mismo tiempo, la cervecería invirtió en una línea de embotellado de última generación y energéticamente eficiente, incluyendo un almacén automático de estantes elevados de Krones. Y luego dio otro paso ambicioso: como parte del proyecto Greenfield, la cervecería digitalizó la cadena de valor. Como resultado, ahora es posible controlar digitalmente el flujo completo de embotellado y de los materiales.